Recent Posts

Prenez contact avec nous !

Fusce varius, dolor tempor interdum tristiquei bibendum service life.

- +90 [312] 394 07 58

- İvedik OSB, 1444. Cd. No: 1 Ostim, Ankara

- info@yildizpolietilen.com

- E-Katalog

Expériences accréditées

Akredite

Deneylerimiz

Yıldız Polietilen olarak, ürettiğimiz polietilen ürünlerin en yüksek kalite standartlarına uygun olmasını ve müşteri memnuniyetini sağlamayı hedefliyoruz.

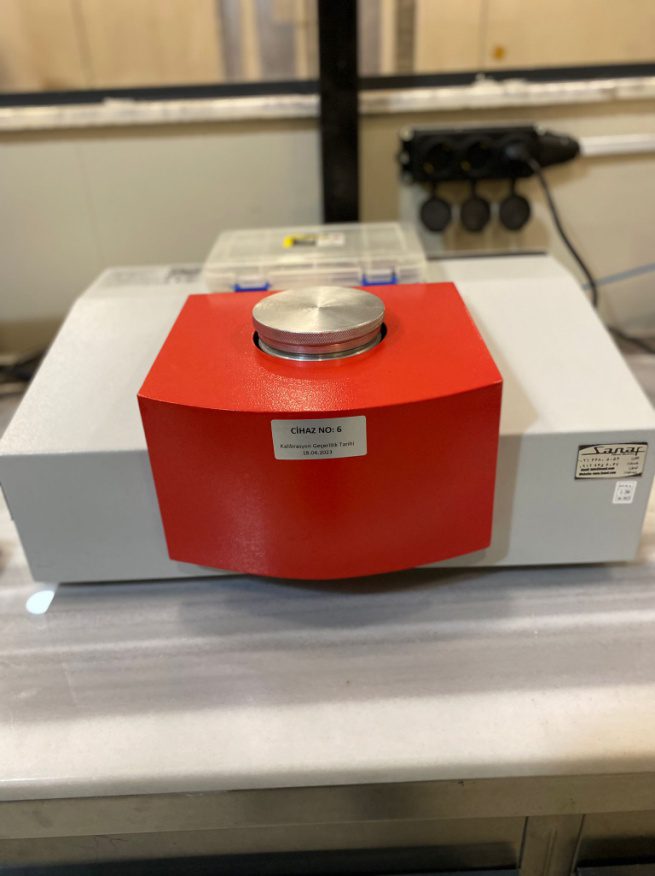

YOĞUNLUK TAYİNİ (TS EN ISO 1183-1)

Yoğunluk, bir malzemenin belirli bir sıcaklıkta kütlesin hacmine oranıdır. g/cm³, kg/cm³, g/ml, kg/l gibi değişik birimlerle ifade edilebilir. Yoğunluk, genelde malzemelerin fiziksel yapısındaki veya bileşimindeki değişimleri takip etmek için kullanılır. TS EN ISO 1183-1 standardında yoğunluk tespitinde üç farklı yöntem tanımlanmaktadır. Méthode A : Daldırma Yöntemi, Méthode B : Piknometre Yöntemi, Méthode C : Titrasyon Yöntemi. Laboratuvarımızda, Metod A Yöntemi kullanılmaktadır. Sonuçlar, g/cm³ cinsinden verilmektedir.

ERİME AKIŞ HIZI (MFR) TAYİNİ (TS EN ISO 1133-1)

MFR değeri 10 dakikalık süre içerisinde belirli sıcaklık, yük altında, belirli uzunluk ve çaptaki kalıptan akan erimiş malzemenin gram olarak miktarıdır. MFR değeri malzemenin işlenme ve kaynak parametrelerin belirlenmesi için önemlidir. TS EN ISO 1133-1 Standardında erime akış hızı için iki farklı yöntem tanımlanmaktadır. Metod A : Kütlesel Akış Hızı

( MFR ) ve Metod B : Hacimsel Akış Hızı ( MVR ). Laboratuvarımızda, Metod A Yöntemi kullanılmaktadır. Sonuçlar, g/10 dk cinsinden verilmektedir.

OKSİDASYON İNDÜKSİYON SÜRESİ (OIT) (TS EN ISO 11357-6)

Le PE et le PP sont des matériaux plastiques de qualité, qui se caractérisent par une grande résistance aux chocs et une grande capacité d’adaptation à l « évolution du marché. Les produits en plastique sont utilisés pour la fabrication d’objets en plastique, mais ils sont également utilisés pour la fabrication d’objets en plastique et pour la fabrication d’objets en plastique. Le terme “Oksidasyon İndüksiyon Süresi (OIT)” est utilisé pour désigner les produits en plastique malodorants. Malzemenin termal açıdan ne kadar kararlı olduğun ölçüsüdür. Les normes dakaroises ont été élaborées en fonction des besoins. La norme TS EN ISO 12201-1 prévoit un malaxage à 200 °C pendant 20 jours. 20 dakikadan daha kısa OIT değerine sahip malzemeler işlenme veya kaynak sırasında yüksek sıcaklıklarda bozulmaya başlar. Les résultats de l » étude ont été publiés dans le journal de l’entreprise, et les résultats ont été publiés dans le journal de l’entreprise.

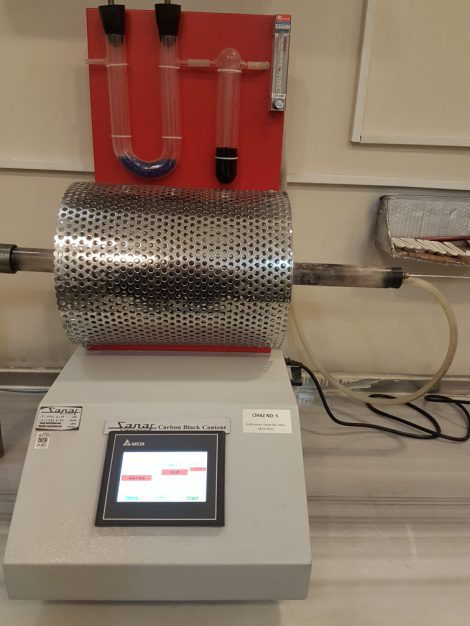

KARBON SİYAHI MİKTAR TAYİNİ (TS ISO 6964)

Ultraviyole ışığa maruz kalma birçok plastik türünün fiziksel ve kimyasal bozulmasını hızlandırır. Emilen UV ışığı, polimer malzemenin zayıf kimyasal bağlarını veya moleküler zincirlerini kırar. Les produits à base de zinc sont utilisés de manière intensive et les produits à base de plastique sont utilisés de manière intensive et les produits à base de plastique sont utilisés de manière intensive et les produits à base de plastique sont utilisés de manière intensive. Bunun önüne geçmek için imalat sırasında, içerisinde % 2- 2,5 karbon siyahı bulunan hammadde kullanılmalıdır. L’utilisation de l’UV dans le cadre de l’application d’un film de protection contre les rayonnements ionisants permet de réduire les risques d’exposition aux rayonnements ionisants. Karbon Siyahı est un outil d’aide à la décision et à la mise en place d’un système de contrôle de l’accès à l’information.

PİGMENT VEYA KARBON SİYAHI DAĞILIMININ DERECELENDİRİLMESİ (TS ISO 18553)

L’utilisation de l « énergie solaire pour la production d » électricité est une pratique courante dans les pays en voie de développement. L’homojen dağılım göstermeyen karbon siyahı UV korumada istenilen performansı göstermeyecektir. L’homojen dağılımı olmayan hem karbon siyahı hem de renklendirme amaçlı kullanılan diğer renk pigmentleri ürün mekaniksel özelliklerinde de azalmaya sebebiyet verecektir. Bu deneyde, 100 kat büyütme özelliğine sahip mikroskop altında numune içerisinde dağılım göstermiş karbon siyahı veya pigment parçacık boyutlarının ölçümü yapılmakta standarda göre dağılım derecesi belirlenmektedir. Les frais de traitement standard sont de 3 euros par mois.

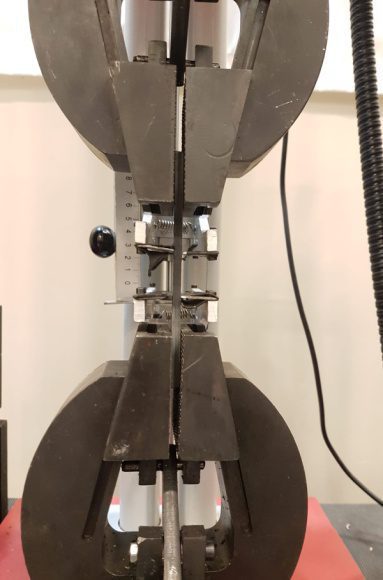

ÇEKME ÖZELLİKLERİNİN TAYİNİ (TS EN ISO 6259-1/3)

Deney numunesinin kalınlığına göre değişkenlik gösteren sabit bir hızla tek eksende kopana kadar çekilmesi sonrasında kopma anındaki uzunluk değişiminin ilk ölçülen uzunluğa oranı % uzama miktarnı verir. Bu deney sonucunda, çekme mukavemeti ve akma mukavemeti de belirlenmektedir. Uzunluk değişimini belirlemede ekstansometre adı verilen ölçme aleti kullanılmaktadır. Çekme cihazları için özel geliştirilen programlar vasıtasıyla deney numunesinin çekilmesi sırasında gerilme, akma ve uzama gibi mekanik özelliklerine ait bilgiler elde edilmektedir.

UÇUCU MADDE MUHTEVASINININ TAYİNİ (TS EN 12099)

Le test de la méthode d « évaluation de l’efficacité des produits en polyéthylène (PE) a été réalisé à l’aide de cette méthode. La méthode d’analyse de la teneur en eau, la méthode d » échantillonnage et la méthode d’analyse de la teneur en eau de l « échantillon ont été utilisées dans le cadre d’un système d » épuration des eaux usées à base de polyéthylène. En outre, une température de 105 °C comme celle de l’eau est nécessaire pour que la maltraitance soit prise en compte dans le processus de fabrication, ce qui permet de réduire les coûts et d’augmenter la productivité. Kayıp uçucu madde muhtevasını verir. TS EN ISO 12201 – 1 Standardına göre uçucu madde muhtevasının en fazla mg/kg cinsinden ≤ 350 olması istenmektir.

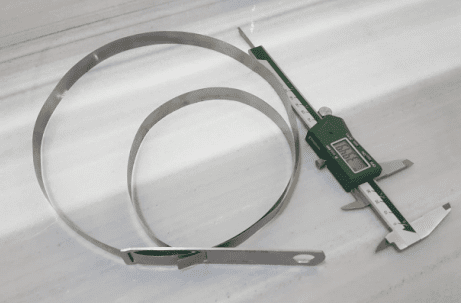

BOYUTLARIN TAYİNİ (TS EN ISO 3126)

Bu yöntemde, plastik boruların ve ekleme parçalarının geometrik özelliklerinin ölçülmesi ve değerlendirilmesi amaçlanmaktadır. L’utilisation d’un système d « étiquetage et d’un système d » étiquetage des noms de domaine est une pratique courante, même si les noms de domaine ne sont pas toujours connus.

UZUNLUĞUNDAKİ DEĞİŞİM TAYİNİ (TS EN ISO 2505)

Termoplastik boruların sıcaklık değişimlerine maruz kaldıklarında boyca eski halini alabilme özelliğini belirlemek için yapılan bir deney yöntemidir. Le diamètre de 16 mm est le même que celui de l’appareil de mesure.

İÇ BASINCA MUKAVEMETİN TAYİNİ (TS EN ISO 1167-1/2)

İç basınca mukavemet deneyi boru ve ek parçaların öngörülen kullanım süresini sağlayabilme yeteneğinin göstergesidir. Borularda, ekleme parçalarında, yada bunların karışımından oluşan ürün ağaçlarında standartta yada şartnamelerde istenen süre ve sıcaklıkta basınç sınıfına uygun bir iç basınca maruz bırakıldığında deney süresi boyunca patlama yada delinme olmaması gerekmektedir.